Aktuell zeigt sich das Museum von außen nur mit der letzten Betonschicht. Doch in den kommenden Wochen folgt die Montage der eleganten und tonnenschweren Verkleidung; sie wird künftig die äußere Erscheinung des Gebäudes und das Stadtbild entlang der Wilhelmstraße prägen. In diesem Beitrag erfahren Sie alles über die Fassadengestaltung des Museums Reinhard Ernst.

Fumihiko Maki – der Architekt des Museums Reinhard Ernst – machte die Fassadenverkleidung zur Chefsache, denn sie muss zur Architektur und dem Umfeld des Museums passen, dem Bauherrn gefallen und umsetzbar sein. Da das Museumsgebäude eine helle Fassade bekommen sollte, kamen nur zwei Materialien in die engere Auswahl: Kalkstein oder Granit. Kalkstein findet sich heute an vielen Fassaden und wäre die günstigere Variante. Granit ist weitaus teurer und schwieriger zu beschaffen, da die Auswahl an Steinbrüchen geringer und der Stein selbst werthaltiger ist. Nachdem beide Varianten abgewogen wurden, überließ Maki die Entscheidung dem Bauherrn – denn zu bedenken war auch ein erheblicher Preisunterschied.

Nicht nur die Auswahl eines hochqualitativen Steins hatte Priorität, sondern auch die handwerkliche Versiertheit des für Produktion und Montage verantwortlichen Unternehmens. Mit der Firma Hofmann aus Werbach-Gaumburg im Taubertal konnte frühzeitig ein Spezialist für Kalkstein- und Granitfassaden gefunden werden, der hohen Anforderungen gerecht wird.

Die Entscheidung des Bauherrn fiel auf einen weißen Granitstein, der als einer der hellsten Steine auf der Welt gilt. Er wird im US-Bundesstaat Vermont in den Green Mountains nahe der Ortschaft Bethel abgebaut und deshalb als „Bethel White“ bezeichnet.

Aufgrund des begrenzten Abbau-Zeitraums und des langen Lieferwegs von rund fünf Wochen musste die Entscheidung für den Fassadenstein frühzeitig getroffen werden, damit die Montage im Juli 2021 garantiert werden konnte: Am 5. November 2019 fand die Abnahme der Blöcke im Steinbruch in Vermont statt. Nicht nur die einzigartig helle Optik war ausschlaggebend für die Wahl des „Bethel White“, sondern auch die Beständigkeit des Steins. Granit eignet sich besonders gut als Fassadenstein: Er bietet einen sehr guten Verwitterungsschutz, erfordert keinen hohen Pflegeaufwand und bietet eine gute Wärmedämmung. Nach einer aktuellen, unabhängigen Studie von Circular Ecology zählt Naturstein mit einem CO₂-Fußabdruck von 0,073 kgCO₂e/kg zu den nachhaltigsten Baustoffen (zum Vergleich: Aluminium 12,79 kgCO₂e/kg).

Der „Bethel White“-Granit ist vor 400 Millionen Jahren in der Zeit des Devons entstanden. Durch die Bewegung der Erdplatten entwickelte sich unterirdisch flüssiges Magma, das sich über die Jahrmillionen mit den Mineralien Feldspat, Quarz und Glimmer kristallisierte. Beim „Bethel White“ sind die farbgebenden Minerale hauptsächlich der weiße Feldspat und farbloser Quarz, die dem Stein sein besonderes Erscheinungsbild verleihen. Auf dem Foto des Steinbruchs sind die verschiedenen Abtragungsschichten zu erkennen. Im Mittelpunkt des Bildes, etwa auf Höhe des Bohrgerätes, ist der Granit am hellsten. Von dieser Stelle stammt der Stein, der die Fassade des Museums schmücken wird. Die Abtragungsstelle befindet sich ca. 50 Meter unter der Erdoberfläche.

Anhand der Museums-Grundrisse berechnete die Firma Hofmann die Maße der Gesteinsblöcke, die nach diesen Informationen ausgebohrt und -gesägt wurden. Schon im ersten Schritt der Produktion wird darauf geachtet, dass so wenig Verschnitt wie möglich – also ungenutztes Material – anfällt. Im Steinbruch Bethel werden zwei mögliche Methoden genutzt, um die 21 bis 24 Tonnen schweren Quader aus dem Steinbruch herauszutrennen: Sie können mit einem Bohrgerät herausgebohrt oder mit einer Diamantseilsäge herausgeschnitten werden. Das Diamantseil ist dabei die materialschonendere und effektivere Variante.

Die Abtragung des Steins fand hauptsächlich in den Monaten von März bis Oktober statt. In den Wintermonaten ist es in Vermont zu kalt, um die Maschinen für den Schnitt zu betätigen. Der Steinbruch muss deswegen in dieser Jahreszeit witterungsbedingt schließen. Nachdem die 49 Gesteinsblöcke aus dem Steinbruch herausgeschnitten wurden, lieferten große Lastwagen die insgesamt 1.060 Tonnen schwere Fracht zum Überseehafen ins kanadische Montreal. Von dort wurden sie nach Antwerpen verschifft und auf Binnenfrachter umgeladen, die die tonnenschwere Lieferung nach Ludwigshafen brachten. Mit Schwertransportern gelangten die Steine in die Werkstätten der Firma Hofmann nach Gamburg und Niklashausen in Baden-Württemberg.

Für jeden Gesteinsblock wurde eine Nummer vergeben. Jedem Quader ließ sich auf diese Weise zuordnen, von welcher Position im Steinbruch er stammt und an welcher Stelle der Außenfassade des Museums sich die ausgesägten Fassadenplatten befinden werden. Der arbeitsaufwändige Produktionsprozess der Fassadenplatten konnte beginnen.

Aus den rund 24 Tonnen schweren Gesteinsblöcken werden rechteckige und rechtwinklige Platten herausgeschnitten. Die rechtwinkligen Platten sind sogenannte Hakensteine, die vermeiden, dass es an den Ecken des Gebäudes eine sichtbare Fuge gibt. Dadurch erhält das Gebäude eine gleichmäßige, attraktive Fassade.

In der Multiseilfräse werden bis zu 60 Diamantseile eingespannt, die unter Zulauf von Wasser senkrecht durch den Stein gleiten und die rechteckigen Platten schneiden. So wurden insgesamt 5.725 Quadratmeter Rohplatten zu drei Zentimeter Dicke und 300 Quadratmeter zu vier Zentimeter Dicke geschnitten. Direkt nach dem Eindringen der Diamantseile in den Stein werden kleine Holzkeile zwischen die Platten geklemmt, damit nichts zu Bruch kommt. Für das Sägen der Gesteinsblöcke zu den Rohplatten wurden 285 Stunden aufgewendet.

Der nächste Produktionsschritt findet in der Stockanlage statt. Hinter dem Begriff „Stocken“ verbirgt sich eine traditionelle Bearbeitungsmethode zur Oberflächenbehandlung von Hartsteinen. Mit einem Hammer, der mit vielen Spitzen an der Hammerfläche versehen ist, wird gleichmäßig auf die Oberfläche geschlagen. Sie wird dadurch angeraut und wirkt lebhafter, der Stein wird so noch etwas heller. Außerdem ist die aufgeraute Oberfläche weniger anfällig für Schmutzpartikel als eine polierte Fläche. Was ursprünglich für jede Steinplatte in mühevoller Handarbeit geschah, findet nun größtenteils maschinell statt. Die Platten fahren vertikal in die Stockanlage hinein, werden abgespült, und schließlich fährt ein Hammer mit fünf Stockaufsätzen gleichmäßig über die Fläche. Das Stocken der Rohplatten beanspruchte insgesamt 793 Stunden.

Eine Multifräse schneidet die Platten auf ihr finales Maß von 60 × 135 Zentimeter zu. Anhand vorher getätigter Berechnungen bemisst das hochtechnologische, datenbasierte Schneidesystem der Multifräse, wie am wenigsten Verschnitt erzeugt wird. Auf Augenmaß eines erfahrenen Steinmetzes wird an dieser Maschine jedoch nicht verzichtet. Jeden Schnitt kann der Mitarbeiter auch manuell einstellen. Die auf Maß geschnittenen Platten werden nummeriert und einem Platz an der Museumsfassade zugeordnet.

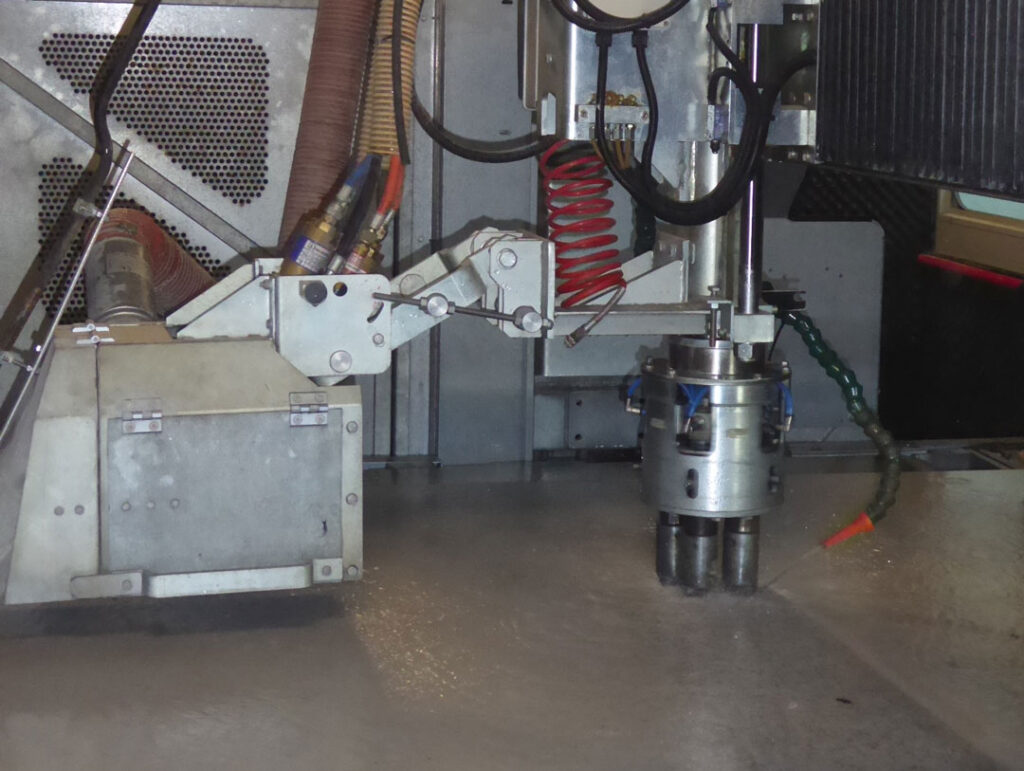

Anschließend werden mit einem Diamantbohrer – vollkommen druck- und schlagfrei – seitlich jeweils zwei Löcher gebohrt. Sie dienen der Verankerung der Platten an der Unterkonstruktion der Museumsaußenwand. Einzelne der fast fertigen Fassadenplatten müssen eine weitere Maschine durchlaufen: Sogenannte Sichtkanten, die es bei einer Gesamtverkleidung eines Gebäudes zwangsläufig gibt, müssen ebenfalls bearbeitet werden. Im Kantenautomat werden sie auf eine bestimmte Breite kalibriert und (wie die Gesamtoberfläche des Fassadensteins) gestockt, damit sich ein ebenmäßiges Erscheinungsbild ergibt.

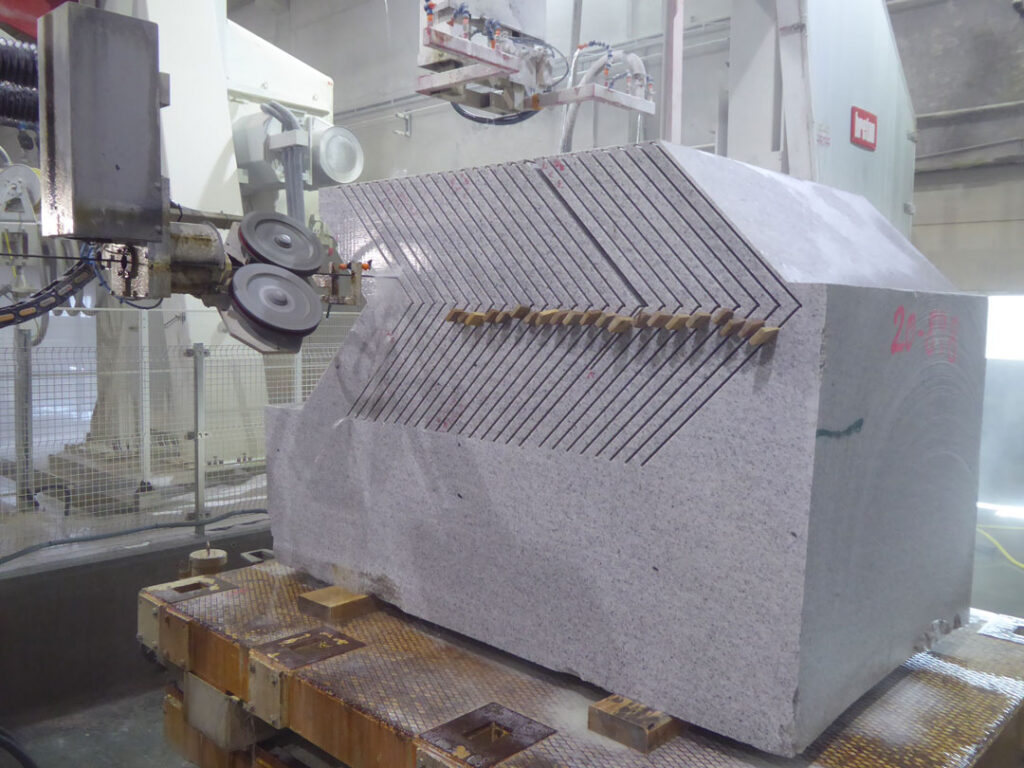

Die oben erwähnten Hakensteine bestehen aus zwei rechtwinkligen Schenkeln. Mit einer Konturseilsäge können aus einem Gesteinsblock mehrere solcher Hakensteine gleichzeitig herausgesägt werden. Dank dieser Maschine kann fast der gesamte Steinblock genutzt werden, und es wird so wenig Verschnitt wie möglich produziert. Für die Fassade des Museums Reinhard Ernst waren insgesamt 870 Quadratmeter Hakensteine nötig, die in 2.225 Maschinenstunden gesägt wurden.

Auch die rechtwinkligen Hakensteine müssen die gleiche Oberflächenbearbeitung wie die restlichen Fassadensteine erhalten. In die bereits erwähnte Stockanlage können diese eckigen Steinplatten jedoch nicht gelegt werden, deswegen wird hier auf altbewährte und mühselige Handarbeit zurückgegriffen. Die Steinmetze führen bei solchen Projekten über mehrere Tage unter hoher Konzentration den Stockhammer über die einzelnen Hakensteine. Dabei müssen sie auf gleichmäßigen Druck, Schnelligkeit und Rhythmus achten, um ein einheitliches Erscheinungsbild des gesamten Gebäudes zu gewährleisten. Die Hakensteine wurden in 2.750 Stunden per Hand gestockt.

Nach dem Handstocken der Hakensteine werden sie auf ihr finales Maß in einer Fünf-Achs-Fräse beschnitten. Dies geschieht erst nach der Oberflächenbearbeitung, damit durch die vielen Hammerschläge keine Schnittkante abgebrochen wird.

Alle Fassadenplatten wurden nummeriert und geordnet auf speziellen Stahlpaletten gelagert. Insgesamt bearbeitete die Firma Hofmann 320 Kubikmeter Granitstein, die auf zahlreichen Paletten auf ihre Auslieferung zur Museumsbaustelle warteten.

In unserer Mediathek erfahren Sie mehr über die einzelnen Arbeitsschritte der Produktion und die Anbringung des Steins an der Fassade.